Ngày nay, công nghiệp cơ khí vô cùng phát triển, những sản phẩm của ngành ngày càng được nâng cao về chất lượng. Trong đó phương pháp nhiệt luyện đóng góp một phần lớn trong việc tạo ra những vật liệu tốt, bền, làm cơ sở để tạo ra sản phẩm có chất lượng tốt. Vậy phương pháp nhiệt luyện là gì? Và có những phương pháp nhiệt luyện vật liệu nào? Bảo An sẽ giải đáp cho các bạn trong bài viết dưới đây.

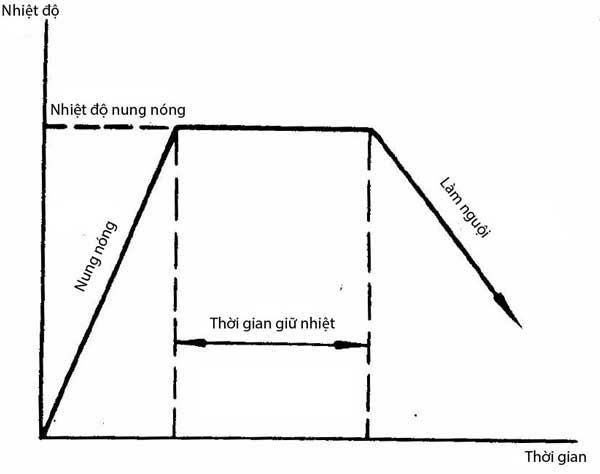

Phương pháp nhiệt luyện là công nghệ nung nóng kim loại hay hợp kim đến nhiệt độ được yêu cầu và đảm bảo ở nhiệt độ này vật liệu không bị hóa lỏng, sau đó giữ nguyên nhiệt độ đó một khoảng thời gian thích hợp. Cuối cùng là làm nguội vật liệu với tốc độ nhất định để làm thay đổi tổ chức, từ đó làm biến đổi cơ tính, tổ chức tế vi, thành phần hóa học của vật liệu theo mục đích ban đầu.

Hình 1: Phương pháp nhiệt luyện là gì?

Trong quá trình nhiệt luyện có 3 thông số đặc trưng như sau:

- Nhiệt độ nung nóng Tn° : là nhiệt độ cao nhất mà vật liệu cần đạt được trong quá trình nhiệt luyện.

- Thời gian giữ nhiệt τgn: là thời gian giữ nhiệt của vật liệu ở nhiệt độ nung nóng

- Tốc độ nguội (Vnguội): Là tốc độ làm nguội vật liệu sau khi giữ nhiệt.

Ba thông số này đặc trưng tương ứng với ba giai đoạn liên tiếp trong quá trình nhiệt luyện bao gồm: nung nóng, giữ nhiệt và làm nguội.

Đối với kết quả của quá trình nhiệt luyện thì được đánh giá bằng 3 yếu tố sau:

- Tổ chức tế vi của vật liệu: bao gồm cấu tạo các pha, kích thước hạt của vật liệu,...

- Độ cứng của vật liệu bao gồm độ bền, độ dẻo, độ dai của vật liệu

- Độ biến dạng của vật liệu

Hình 2: Các yếu tố đặc trưng của phương pháp nhiệt luyện

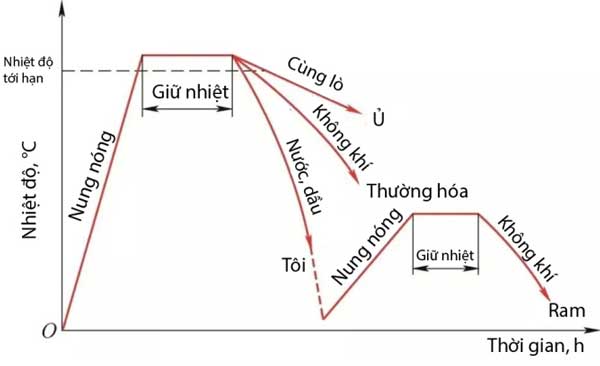

Có 4 phương pháp nhiệt luyện cơ bản bao gồm: phương pháp ủ, phương pháp thường hóa, tôi, ram. Cụ thể như sau.

Hình 3: Các phương pháp nhiệt luyện

- Ủ là phương pháp nhiệt luyện mà ở đó vật liệu được nung nóng đến nhiệt độ nhất định (thường là khoảng 200 - 1000°C) sau đo giữ ở nhiệt độ này trong một khoảng thời gian nhất định rồi làm nguội chậm cùng lò (với tốc độ làm nguội khoảng 200°C/h) để đạt được tổ chức cân bằng với độ cứng, độ bền thấp nhất và độ dẻo cao nhất.

- Mục đích của phương pháp ủ là:

+ Phương pháp ủ giúp làm giảm độ cứng để dễ tiến hành gia công cắt.

+ Ủ sẽ làm tăng độ dẻo để dễ tiến hành rập, cán và kéo thép ở trạng thái nguội.

+ Phương pháp giảm hoặc khử ứng suất gây nên bởi gia công cắt, đúc, hàn, biến dạng dẻo.

+ Phương pháp ủ có thể làm nhỏ hạt thép nếu nguyên công trước làm hạt lớn.

- Có 5 phương pháp ủ khác nhau bao gồm: ủ hoàn toàn, ủ đẳng nhiệt, ủ xementit hạt, ủ khử ứng suất và ủ không hoàn toàn. Cụ thể như sau:

+ Ủ hoàn toàn: Phương pháp này được sử dụng nhằm để đạt được độ hạt nhỏ mịn của thép. Ở phương pháp này, chi tiết sẽ được nung đến nhiệt độ trên nhiệt độ tới hạn A3 từ 30-50°C (A3 là nhiệt độ tới hạn mà ở đó thép chuyển hoàn toàn sang Austenit), sau đó giữ nhiệt trong một khoảng nhiệt độ nhất định sau đó là nguội cùng lò đến nhiệt độ 200-500°C, sau đó làm nguội ngoài trời

+ Ủ đẳng nhiệt: Phương pháp này được sử dụng trong trường hợp phải rút ngắn thời gian ủ. Ở phương pháp này, chi tiết được nung nóng tới nhiệt độ trên nhiệt độ tới hạn A3 từ 20-30°C, sau đó giữ nhiệt trong một khoảng thời gian nhất định, và làm nguội ở nhiệt độ 680-700°C ở lò khác rồi tiếp tục giữ ở nhiệt độ này từ 2-5h sau đó làm nguội ngoài trời.

+ Ủ xementit hạt: Phương pháp này thường được dùng cho thép dụng cụ. Quá trình ủ sẽ làm thay đổi tổ chức tế vi của thép từ xementit tấm sang xementit hạt nhằm giảm độ cứng và tăng khả năng cắt gọt của chi tiết.

+ Ủ khử ứng suất bên trong của thép: Phương pháp này được sử dụng để giảm sự nứt vỡ của chi tiết sau khi đúc hoặc hàn. Ở phương pháp này, chi tiết sẽ được nung đến nhiệt độ 500 – 600°C sau đó giữ trong thời gian nhất định và cuối cùng là làm nguội chậm.

+ Ủ không hoàn toàn: Phương pháp ủ này nhằm tạo ra những hạt mới đồng đều về kích thước.

Hình 4: Phương pháp ủ

- Thường hóa là phương pháp nhiệt luyện được sử dụng để nung nóng thép đến trạng thái hoàn toàn Austenit, sau đó giữ nhiệt rồi làm nguội trong không khí để Austenit phân hóa thành peclit rồi phân tán thành xoocbit với độ cứng thấp.

- Phương pháp thường hóa thường được sử dụng với các mục đích như sau:

+ Phương pháp thường hóa sử dụng để đạt độ cứng thích hợp để gia công cắt đối với thép có lượng carrbon thấp(khoảng 0,25%C)

+ Làm nhỏ xementit với mục đích là để chuẩn bị cho quá trình nhiệt luyện cuối cùng.

+ Làm mất tổ chức xementit II dạng lưới của thép sau do cơ tính rất xấu

+ Khử ứng suất trong thép được tạo ra bởi quá trình gia công áp lực.

Hình 5: Phương pháp thường hóa

- Tôi thép là phương pháp nhiệt luyện mà ở đó thép được nung nóng lên nhiệt độ cao hơn nhiệt độ tới hạn để làm xuất hiện tổ chức Austenit, sau đó giữ nhiệt và làm nguội nhanh để austenit chuyển thành mactenxit hay các tổ chức không ổn định khác có độ cứng cao.

- Mục đích của phương pháp tôi thép là nâng cao độ cứng và khả năng chống mài mòn của thép.

- Có 2 phương pháp tôi thép chính là tôi xuyên tâm và tôi mặt ngoài.

+ Tôi xuyên tâm: Là phương pháp mà ở đó nhiệt độ tôi thép được lựa chọn theo thành phần carbon theo giản đồ Fe-C bao gồm thép trước cùng tích và thép sau cùng tích. Sau đó giữ nhiệt độ đó và làm nguội nhanh trong nhiều môi trường khác nhau để thu được chi tiết có độ cứng cả bên trong lẫn bên ngoài.

+ Tôi mặt ngoài: Là phương pháp tôi được thực hiện bằng cách nung nóng nhanh và làm nguội lớp mặt ngoài của chi tiết để thu được sản phẩm sau khi tôi với bề mặt chi tiết có độ cứng cao còn phần lõi chi tiết vẫn mềm và dẻo. Phương pháp này thường được áp dụng với các sản phẩm nhông xích hoặc các trục truyền động xoắn. Có 2 phương pháp tôi mặt ngoài thường được sử dụng là tôi cao tần hoặc tôi bằng ngọn lửa oxy-acetylen.

Hình 6: Phương pháp tôi thép

Tham khảo các sản phẩm nhông xích hiện đang được phân phối ở Bảo An tại website baa.vn. Tham khảo ngay thông số kỹ thuật và hình ảnh của sản phẩm Nhông tiêu chuẩn (chưa gia công) Tsubaki dòng RS15 TSUBAKI RS15-1B35T tại đây.

- Ram thép là phương pháp nhiệt luyện mà ở đó thép đã tôi được nung nóng ở các mức nhiệt độ tới hạn (AC1), sau đó giữ ở nhiệt độ đó trong một khoảng thời gian sau rồi làm nguội để các tổ chức mactenxit và austenit dư phân hóa thành các tổ chức khác phù hợp với điều kiện làm việc của sản phẩm.

- Có 3 phương pháp ram thép phổ biến hiện nay bao gồm:

+ Ram thấp: là phương pháp nung nóng thép đã tôi trong khoảng 150 - 250°C để đạt được tổ chức là mactenxit ram.

+ Ram trung bình: là phương pháp nung nóng thép đã tôi trong khoảng 300 - 450°C để đạt được tổ chức là troxit ram.

+ Ram cao là phương pháp nung nóng thép đã tôi trong khoảng 500 - 650°C để đạt được tổ chức là xoocbit ram.

Hình 7: Phương pháp ram thép

- Trong sản xuất cơ khí, phương pháp nhiệt luyện đóng vai trò quan trọng vì chúng không những tạo cho chi tiết sau khi gia công có những tính chất cần thiết mà còn làm tăng tính công nghệ của vật liệu. Do đó, có thể nói nhiệt luyện là quá trình quan trọng không thể thiếu được đối với sản xuất cơ khí và là một trong những yếu tố công nghệ quan trọng quyết định chất lượng của sản phẩm cơ khí.

- Nhiệt luyện còn có ảnh hưởng và quyết định tới tuổi thọ của các sản phẩm cơ khí. Với các máy móc cần chính xác cao thì yêu cầu cơ tính càng cao do đó số lượng chi tiết cần nhiệt luyện càng nhiều. Phương pháp nhiệt luyện sẽ giúp tăng tuổi thọ và độ bền của các máy móc, chi tiết cơ khí.

Kết luận: Qua bài viết trên, Bảo An đã giúp các bạn hiểu được về nhiệt luyện là gì cũng các phương pháp nhiệt luyện vật liệu cơ bản và vai trò của phương pháp nhiệt luyện trong sản xuất cơ khí. Hy vọng bài viết sẽ giúp ích cho công việc của bạn.

Các phương pháp nhiệt luyện phổ biến gồm: ủ, thường hóa, tôi, ram và thấm, mỗi phương pháp có tác dụng cải thiện khác nhau cho kim loại.

Nhiệt luyện thép thường áp dụng ủ, thường hóa, tôi, ram và thấm cacbon để tăng độ cứng, dẻo dai, chịu mài mòn tốt hơn.

Công nghệ nhiệt luyện giúp kiểm soát chính xác nhiệt độ, thời gian và môi trường xử lý, đảm bảo chất lượng kim loại ổn định và đạt chuẩn kỹ thuật.

Cơ nhiệt luyện kết hợp giữa biến dạng cơ học và xử lý nhiệt để tối ưu hóa cơ tính kim loại, tăng độ bền và khả năng chịu tải.

Hóa nhiệt luyện là phương pháp vừa thay đổi nhiệt độ vừa thấm các nguyên tố hóa học vào bề mặt kim loại nhằm cải thiện độ cứng và chống mài mòn.

Các kim loại thường được nhiệt luyện gồm thép, gang, hợp kim nhôm, titan và nhiều hợp kim đặc biệt trong công nghiệp cơ khí.