Trong kỷ nguyên Công nghiệp 4.0, tự động hóa đang trở thành chìa khóa để nâng cao năng suất và chất lượng sản xuất. Vậy PLC là gì? và nó đóng vai trò như thế nào trong việc giám sát, điều khiển cũng như tối ưu hóa quy trình sản xuất? Bài viết này cung cấp cái nhìn tổng quan về cấu tạo, nguyên lý hoạt động và vai trò then chốt của PLC là gì? Qua đó giúp người dùng vận hành hệ thống ổn định, chính xác và tiết kiệm chi phí. Hãy cùng Bảo An Automation khám phá chi tiết cấu tạo, cách thức hoạt động và những ứng dụng đa dạng của PLC trong các ngành công nghiệp hiện đại!

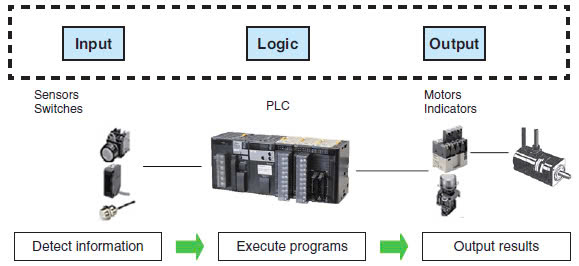

Hình 1: PLC là gì?

PLC (viết tắt tiếng anh của Programmable Logic Controller) là thiết bị điều khiển tự động có khả năng lập trình, được thiết kế để thay thế các hệ thống điều khiển cơ khí và điện tử truyền thống như công tắc, rơ-le hay mạch cứng.

Trước đây, việc bảo trì các hệ thống tự động hóa gặp nhiều khó khăn do thiết kế phức tạp và kém linh hoạt. Ngày nay, PLC đã trở thành giải pháp điều khiển phổ biến trong công nghiệp, từ dây chuyền sản xuất, hệ thống bơm đến các quy trình tự động phức tạp.

Việc ứng dụng PLC giúp tối ưu hóa quy trình sản xuất, tăng độ chính xác, giảm chi phí vận hành và nâng cao khả năng mở rộng cũng như giám sát từ xa. Hiểu rõ về PLC là bước đầu để ứng dụng công nghệ tự động hóa vào sản xuất hiệu quả hơn.

Dưới đây là các ứng dụng của PLC trong điều khiển tự động thường gặp trong công nghiệp:

Điều khiển dây chuyền sản xuất: PLC kiểm soát tuần tự các công đoạn như đóng gói, chiết rót, dán nhãn, phân loại sản phẩm...

PLC điều khiển băng tải: PLC điều khiển băng tải giúp tự động hóa việc khởi động, dừng, đảo chiều, điều chỉnh tốc độ và phối hợp nhiều tuyến băng tải theo lập trình sẵn.

PLC điều khiển bơm nước: PLC giám sát áp suất, mực nước và điều khiển bơm theo mức đặt trước.

PLC quản lý hệ thống đèn giao thông: Điều khiển chu kỳ đèn đỏ – vàng – xanh theo thời gian lập trình hoặc cảm biến lưu lượng xe.

PLC điều khiển thang máy: PLC xử lý tín hiệu gọi tầng, đóng/mở cửa, điều khiển dừng tầng theo thứ tự ưu tiên.

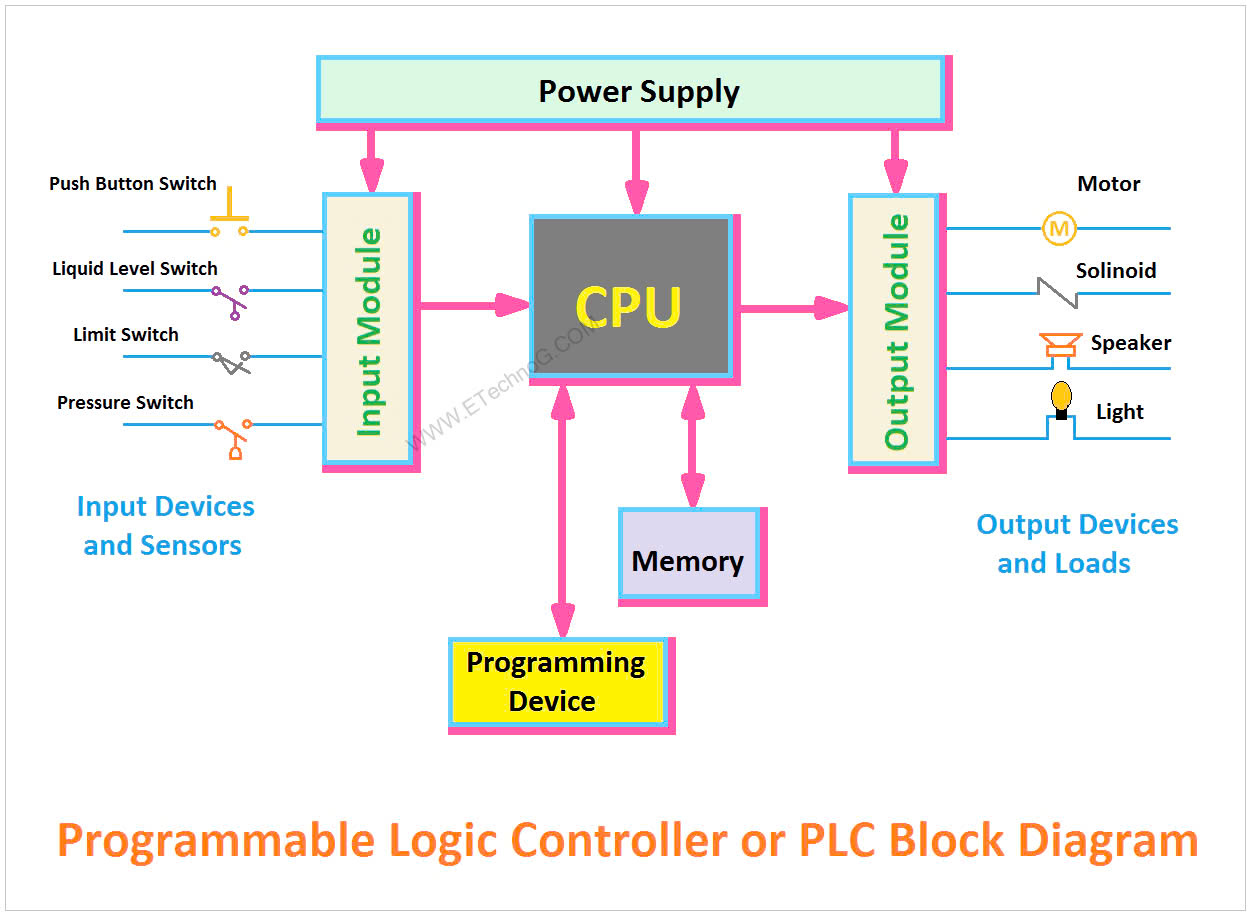

Hình 2: Cấu tạo của PLC

Cấu tạo của PLC (Programmable Logic Controller) gồm 5 thành phần chính sau, mỗi phần đóng một vai trò riêng để PLC hoạt động như một “bộ não” điều khiển tự động:

Bộ xử lý trung tâm (CPU): "Bộ não" của PLC, chịu trách nhiệm thực hiện các phép tính và xử lý lệnh một cách nhanh chóng, chính xác.

Module ngõ vào/ra (Input module/Output module): Nhận tín hiệu từ cảm biến, công tắc và truyền tín hiệu điều khiển ra thiết bị trugn gian/chấp hành; hỗ trợ mở rộng linh hoạt khi cần.

Nguồn cấp (Power suppy): Chuyển đổi điện xoay chiều (AC) sang điện một chiều (DC) dùng cho CPU và module I/O.

Module kết nối và truyền thông: Tích hợp giao diện RS232, RS422, RS485 và các giao thức như Modbus RTU, Profibus, Profinet, CANOpen, EtherCat giúp giám sát và điều khiển từ xa.

Các thành phần phụ khác có thể kể tên như: Cáp lập trình, Bộ nhớ chương trình (Memory), Pin nuôi...

PLC compact hay còn gọi là All in One PLC, có thiết kế nhỏ gọn, tích hợp sẵn các chức năng cơ bản trên một khối duy nhất. Nhờ kích thước nhỏ, loại PLC này phù hợp với các hệ thống điều khiển đơn giản và không gian hạn chế, đảm bảo hiệu suất ổn định trong các ứng dụng quy mô vừa và nhỏ. PLC compact là lựa chọn lý tưởng cho những môi trường cần tính di động và tiết kiệm không gian.

PLC module là các khối chức năng rời rạc như CPU, nguồn, I/O, truyền thông… được thiết kế để mở rộng và tùy chỉnh hệ thống PLC theo nhu cầu thực tế. Trong đó, rack-mounted là một kiểu lắp đặt phổ biến của PLC module, với các thành phần được gắn lên một Rack (backplane) chuẩn. Thiết kế này cho phép kết nối và mở rộng nhiều module một cách linh hoạt, dễ bảo trì và nâng cấp. Nhờ đó, PLC dạng module trở thành giải pháp lý tưởng cho các hệ thống công nghiệp quy mô lớn, yêu cầu độ ổn định, hiệu suất xử lý cao và khả năng mở rộng tối ưu.

Nguyên lý hoạt động của PLC: PLC nhận tín hiệu đầu vào, xử lý theo chương trình đã lập trình, rồi xuất tín hiệu điều khiển ra thiết bị đầu ra như động cơ, van, đèn… CPU là trung tâm điều khiển, đảm bảo hệ thống hoạt động tự động, chính xác và ổn định.

Vòng lặp PLC hoạt động theo chu trình quét: Tự kiểm tra → Đọc đầu vào → Xử lý logic → Cập nhật đầu ra. Chu trình này lặp liên tục với tốc độ cao, giúp hệ thống phản ứng nhanh và chính xác với mọi thay đổi đầu vào.

Hình 3: Trình tự vận hành của PLC

Vai trò của PLC trong tự động hóa công nghiệp là rất quan trọng, chúng ta có thể dễ dàng nhận thấy các lợi ích sau của PLC trong việc cải tiến và tối ưu hóa các quy trình sản xuất hiện đại:

PLC điều khiển, giám sát thiết bị và quy trình tự động, thu thập dữ liệu cảm biến để tối ưu hiệu suất và phát hiện lỗi sớm.

PLC dễ dàng tích hợp với SCADA, HMI, tạo mạng lưới tự động hóa hiệu quả, giúp trao đổi dữ liệu và quản lý quy trình linh hoạt.

PLC xử lý nhanh, chính xác, giảm lỗi thủ công, rút ngắn bảo trì, giảm gián đoạn và tối ưu chi phí vận hành so với hệ thống cũ.

PLC dễ lập trình lại và mở rộng qua module I/O, giúp hệ thống linh hoạt, dễ thích ứng và đáp ứng tốt nhu cầu phát triển sản xuất.

Khi chọn PLC, cần xác định nhu cầu công suất, tốc độ xử lý, số I/O và khả năng giao tiếp để đảm bảo hệ thống vận hành ổn định, chính xác.

Chọn PLC cần xem xét chi phí đầu tư, bảo trì và khả năng nâng cấp. PLC tốt giúp giảm lỗi, tự chẩn đoán và tối ưu sản xuất hiệu quả, tiết kiệm thời gian.

Chọn PLC cần đảm bảo dễ tích hợp, mở rộng I/O và kết nối hệ thống, giúp đáp ứng linh hoạt nhu cầu sản xuất và nâng cao hiệu quả quản lý.

Chọn PLC có độ bền, khả năng chống bụi, ẩm, rung… nếu lắp đặt trong môi trường công nghiệp khắc nghiệt.

Ưu tiên chọn hãng uy tín như Siemens, Omron, Mitsubishi… Có đầy đủ tài liệu, phần mềm, linh kiện và dịch vụ hỗ trợ sau bán hàng.

Kết luận

Như vậy, hiểu rõ PLC là gì cùng với cấu tạo, nguyên lý hoạt động và vai trò của nó sẽ giúp doanh nghiệp tối ưu hóa quy trình sản xuất, giảm chi phí và gia tăng hiệu quả, tạo nền tảng vững chắc cho sự phát triển bền vững trong kỷ nguyên Công nghiệp 4.0.

Lập trình PLC là quá trình viết chương trình điều khiển trên bộ PLC nhằm tự động hóa máy móc và dây chuyền sản xuất.

PLC (Programmable Logic Controller) là bộ điều khiển logic khả trình, dùng để giám sát và điều khiển hệ thống tự động.

PLC viết tắt của cụm từ Programmable Logic Controller, nghĩa là bộ điều khiển logic có thể lập trình được.

Bộ lập trình PLC là thiết bị phần cứng có khả năng nạp, xử lý và thực thi chương trình điều khiển trong hệ thống tự động.

Ngôn ngữ lập trình PLC gồm Ladder Diagram (LD), Function Block Diagram (FBD), Structured Text (ST), Instruction List (IL) và Sequential Function Chart (SFC).

Hệ thống điều khiển PLC là tập hợp thiết bị và chương trình PLC được kết nối để giám sát, vận hành máy móc và quy trình công nghiệp.